Inaugurada em março deste ano, a nova serra da Tamoios, no litoral Norte de São Paulo, é considerada uma das obras de maior complexidade já realizadas no Brasil. Por estar localizada na Serra do Mar, a execução do projeto exigiu tecnologia de ponta, uma série de soluções inovadoras para superar os desafios geológicos e minimizar o impacto ambiental.

Executado por nossa associada Construtora Queiroz Galvão (Alya) e operado pela concessionária Tamoios, o trecho de serra é um moderno complexo viário de 22 quilômetros entre as cidades de Paraibuna e Caraguatatuba, composto por oito viadutos, uma ponte, dois retornos e quatro túneis, sendo os dois túneis rodoviários maiores do Brasil, que, juntos, totalizam 12,8 km de extensão. Essa combinação de túneis e viadutos representa aproximadamente 72% do total da obra, e foi pensada de maneira a preservar a maior porção possível de Mata Atlântica e a diversidade ecológica da região.

“A Nova Tamoios representa a expertise e a capacidade técnica da construtora e de nossas equipes, reconhecida internacionalmente em 2021 prêmio internacional “Excellence in Concrete Construction”, promovido pela American Concrete Institute”, conta Agostinho Serafim Jr., diretor presidente da construtora.

A obra teve início em 2015 e oferece aos cerca de 60 mil motoristas que trafegam por dia pela Tamoios, pistas modernas e recursos que torna a viagem mais segura, como câmeras inteligentes e novos sistemas de iluminação e comunicação. A nova serra dobrou a velocidade máxima na subida, de 40 km/h para 80 km/h. Com a iluminação, o tráfego noturno já aumentou 20% na Tamoios.

Com investimento de R$ 2,9 bilhões, a modernização da Rodovia dos Tamoios deverá reduzir custos logísticos e agilizar o escoamento de produtos, especialmente aqueles destinados ao Porto de São Sebastião. Além de promover o desenvolvimento da região, a nova Tamoios deve incrementar o turismo no Litoral Norte. A rodovia é um dos principais acessos para as praias de Caraguatatuba, São Sebastião e Ilhabela.

Soluções inovadoras

Por estar localizada em uma área topograficamente desafiadora e de preservação ambiental, a obra exigiu a utilização de recursos inovadores, além de técnicas diferenciadas. Para preservar a vegetação local, com o menor impacto possível para o meio ambiente, evitando a abertura de caminhos de serviços dentro da mata nativa, a Construtora Queiroz Galvão optou pela utilização do cable crane – um teleférico de carga importado da Áustria – para transporte dos equipamentos.

Com capacidade para erguer até 20 toneladas e um cabo de 394 metros de comprimento, ele foi utilizado para transportar pessoas, equipamentos, ferramentas e materiais necessários para a execução do viaduto 3 e do maior túnel rodoviário do país, com 5, 5 km de extensão, reduzindo drasticamente o impacto ao meio ambiente.

A montagem das duas torres de mais de 35 metros do teleférico superou os obstáculos tanto do terreno como o das condições climáticas, que incluíam neblina densa, chuva e frio. Os desafios específicos impostos pela localização de difícil acesso por terra e a necessidade fundamental de provocar o menor impacto ambiental possível exigiram com que as peças da torre, somando mais de 75 toneladas, fossem levadas de helicóptero até o local da montagem.

O uso do cable crane mitigou o impacto ambiental previsto para o local em aproximadamente 40 mil metros quadrados em área de reserva ambiental. A implementação da solução contribuiu para que o empreendimento conquistasse o prêmio ECO de Sustentabilidade 2017 da Câmara de Comércio Americana (AMCHAM).

Um dos grandes marcos da duplicação do trecho de serra da Tamoios foi a construção do maior túnel rodoviário do país. Com uma seção de 122m² e três faixas de rolamento, o novo túnel levou quatro anos para ser escavado com média anual de 1.250 metros, um número arrojado considerando as condicionantes geológico-geotécnicas da Serra do Mar, logística da obra e o método construtivo aplicado. A perfuração da rocha envolveu 300 trabalhadores, o que resultou em 1,7 milhão de m³ de rocha escavada e transportada.

Desafios

Foram vários os desafios enfrentados durante as escavações do túnel. Entre eles a presença de bacias hidrográficas na topografia da serra sob o trecho onde o túnel seria escavado. Conforme a equipe escavava apareciam diversos tipos de surgências e fluxo de águas de infiltração. Foi necessário direcionar adequadamente esse fluxo para bacias de contenções no interior do túnel, pois era inviável fazer a impermeabilização total no decorrer dos ciclos de avanço. Outro obstáculo superado foi a presença de rockbursts (fenômeno ocasionado pelo alívio de tensão das rochas). A solução encontrada foi aplicar tratamentos diferenciados no maciço para evitar novas ocorrências do fenômeno.

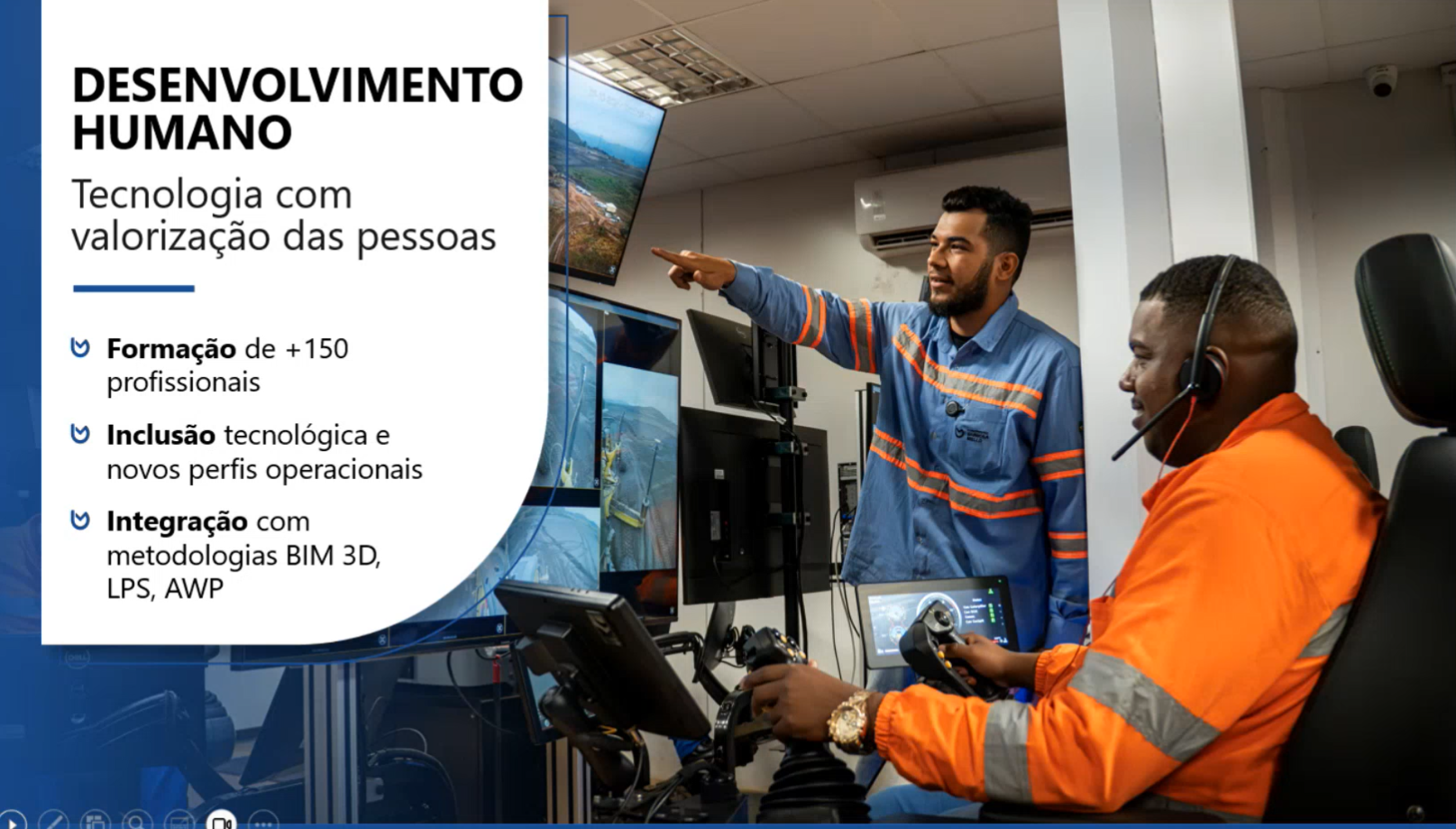

Tecnologia aplicada

Na região da obra de escavação do T3/4 foi instalada uma estação robótica de topografia que se comunicava diretamente com a perfuratriz de três braços, que operava dentro do túnel com sistema T-CAD embarcado. A estação robótica e o uso de softwares integrados aos equipamentos que escavavam o túnel permitiram análises mais precisas se comparadas às estações tradicionais.

“O uso de tecnologia de alta qualidade do início ao fim das escavações foi fundamental para a qualidade e a segurança das detonações. Com o auxílio das estações robóticas da equipe de topografia, os jumbos se auto posicionavam no túnel e, com o sistema TCAD+ embarcado, todos os planos eram executados e monitorados em tempo real. A implementação desse sistema garantiu o alcance de elevados índices de produtividade nos ciclos de escavação, qualidade na geometria do contorno e, consequentemente, redução considerável dos volumes de overbreaks”, destacou Fabio Figueiredo, gerente de contrato Construtora Queiroz Galvão.

Para realizar os ensaios de controle tecnológico e de qualidade dos materiais utilizados no revestimento do túnel a construtora montou um laboratório interno e foi criada uma parceria com o laboratório da USP. Em um dos testes realizados, a amostra do substrato da parede do túnel foi exposta a 1200 °C por 150 minutos. Ao final, o revestimento se apresentou praticamente intacto, comprovando sua resistência à temperatura x tempo. Caso ocorram incêndios no interior do túnel, o substrato de concreto irá suportar mecanicamente ao esforço do maciço circundante e reduzirá a probabilidade de ocorrer a projeção de fragmentos de concreto. “A macrofibra e a microfibra sintéticas, que estão na composição do concreto-projetado, reduzem o efeito spalling quando expostas a altas temperaturas”, explica Figueiredo.

Editora Conteúdo